康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有20年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案。

幾種典型阻燃劑的阻燃機理

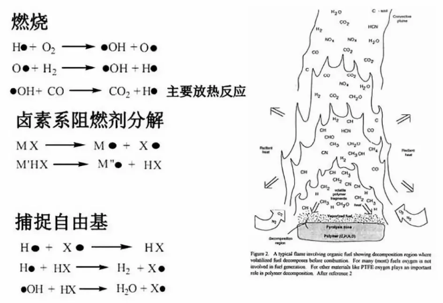

1、鹵系阻燃劑包括溴系和氯系阻燃劑。

鹵系阻燃劑是目前世界上產量最大的有機阻燃劑之一。在鹵系阻燃劑中大部分是溴系阻燃劑。工業生產的溴系阻燃劑可分為添加型、反應型及高聚物型三大類,而且品種繁多。國內外市場上現有20種以上的添加型溴系阻燃劑,10種以上的高分子型溴系阻燃劑,20種以上的反應型溴系阻燃劑。添加型的阻燃劑主要有十溴二苯醚(DBDPO),四溴雙酚A,雙(2,3一二烷丙基)醚(TBAB),八溴二苯醚(OBDPO)等;反應型阻燃劑主要有四溴雙酚A (TBBPA), 2, 4, 6-三溴苯酚等;高分子型阻燃劑主要有溴化聚苯乙烯、溴化環氧、四溴雙酚A碳酸酯齊聚物等。

溴系阻燃劑之所以受到青睞,其主要原因是它的阻燃效率高,而且價格適中。由於C-Br鍵的鍵能較低,大部分溴系阻燃劑的分解溫度在200℃~300℃,此溫度範圍正好也是常用聚合物的分解溫度範圍。所以在高聚物分解時,溴系阻燃劑也開始分解,並能捕捉高分子材料分解時的自由基,從而延緩或抑制然燒鏈的反應,同時釋放出的HBr本身是一種難燃氣體,可以覆蓋在材料的表面,起到阻隔與稀釋氧氣濃度的作用。這類阻燃劑無不例外的與銻系(三氧化二銻或五氧化二銻)複配使用,通過協同效應使阻燃效果得到明顯提高。

鹵系阻燃劑主要在氣相中發揮阻燃作用。因為鹵化物分解產生的鹵化氫氣體,是不燃性氣體,有稀釋效應。它的比重較大,形成一層氣膜,覆蓋在高分子材料固相表面,可隔絕空氣和熱,起覆蓋效應。更為重要的是,鹵化氫能抑制高分子材料燃燒的連鎖反應,起清除自由基的作用。

高分子材料中加入的含溴阻燃劑,遇火受熱發生分解反應,生成自由基Br·,它又與高分子材料反應生成溴化氫,溴化氫與活性很強的OH·自由基反應,一方面使得Br再生,一方面使得OH·自由基的濃度減少,使燃燒的連鎖反應受到抑制,燃燒速度減慢,直至熄滅。

但是當發生火災時,由於這些材料的分解和燃燒產生大量的煙塵和有毒腐蝕性氣體造成“二次災害”,且燃燒產物(鹵化物)具有很長的大氣壽命,一旦進入大氣很難去除,嚴重地污染了大氣環境,破壞臭氧層。另外,多溴二苯醚阻燃的高分子材料的燃燒及裂解產物中含有有毒的多溴代二苯並二惡烷(PBDD)及多溴代二苯並呋喃(PBDF)。1994年9月,美國環境保護局評價證明瞭這些物質對人和動物是致毒物質。

2、有機矽阻燃劑阻燃機理

將矽酮化合物作為阻燃劑的研究始於20世紀80年代初期。1981年,Kamber等,發表關於聚碳酸酯與聚甲基矽氧烷共混,可使阻燃性能提高的研究報告。雖然有機矽阻燃劑的研究開發落後於鹵系及磷系阻燃劑,但是,有機矽阻燃劑作為一類新型的無鹵阻燃劑,以其優異的阻燃性、成型加工性和環境友好而獨具風采。有機矽阻燃劑有矽油、矽樹脂、帶功能團的聚矽氧烷、聚碳酸酯一矽氧烷共聚物丙烯酸酯一矽氧烷複合材料以及矽凝膠等。以矽酮化合物阻燃的高分子材料,矽酮阻燃劑多半會遷移到材料的表面,形成表面為矽酮富集層的高分子梯度材料。

一旦燃燒時,就會生成矽酮特有的、含有一Si-O鍵和一Si-C-鍵的無機隔熱絕緣保護層,既阻止了燃燒生成的分解成物外逸,又抑制了高分子材料的熱分解,達到了高阻燃化、低發煙量、低有害性的目的。目前開發應用的有機矽阻燃劑有美國DowCorning公司開發並商品化的“D.C.RM”系列阻燃劑,日本NEC與GE東芝有機矽公司共同研究開發的矽酮阻燃劑“XC-99-B6645",還有美國GE公司開發的SFR104有機矽樹脂等。

3、無機阻燃劑的阻燃機理

無機阻燃劑包括氫氧化鋁、氫氧化鎂、膨脹石墨、硼酸鹽、草酸鋁和硫化鋅為基的阻燃劑。氫氧化鋁和氫氧化鎂是無機阻然劑的主要品種,它們具有無毒性和低煙等特點。由於受熱分解吸收大量燃燒區的熱量,使燃燒區的溫度降低到燃燒臨界溫度以下燃燒自熄,分解後生成的金屬氧化物多數熔點高、熱穩定性好、覆蓋於燃燒固相表面阻擋熱傳導和熱輻射,從而起到阻燃作用。同時分解產生大量的水蒸氣,可稀釋可燃氣體,也起到阻燃作用。

水合氧化鋁有熱穩定性好,在300℃下加熱2h可轉變為AlO(OH),與火焰接觸後不會產生有害的氣體,並能中和聚合物熱解時釋放出的酸性氣體,發煙量少,價格便宜等優點,因而它成為無機阻燃劑中的重要品種。水合氧化鋁受熱釋放出化學上結合的水,吸收燃燒熱量,降低燃燒溫度。在發揮阻燃作用時,主要是兩個結晶水起作用,另外,失水產物為活性氧化鋁,能促進一些聚合物在燃燒時稠環炭化,因此具有凝聚相阻燃作用。從該機理可知使用水合氧化鋁作阻燃劑,添加量應較大。

鎂元素阻燃劑主要品種為氫氧化鎂,是近幾年來國內外正在開發的一種阻燃劑,它在340℃左右開始進行吸熱分解反應生成氧化鎂,在423℃下失重達最大值,490℃下分解反應終止。從量熱法得知,其反應吸收大量熱能(44。8KJ/mol) ,生成的水也吸收大量熱能,降低溫度,達到阻燃。氫氧化鎂的熱穩定性和抑煙能力都比水合氧化鋁好,但由於氫氧化鎂的表面極性大,與有機物相容性差,所以需要經過表面處理後才能作為有效的阻燃劑。另外,它的熱分解溫度偏高,適宜熱固性材料等分解溫度較高的聚合物的阻燃。

在高溫下,可膨脹石墨中的嵌入層受熱易分解,產生的氣體使石墨的層間距迅速擴大到原來的幾十倍至幾百倍。當可膨脹石墨與高聚物混合時,在火焰的作用下,可在高聚物表面生成堅韌的炭層,從而起到阻燃作用。

硼酸鹽阻燃劑有硼砂、硼酸和硼酸鋅。目前主要使用的是硼酸鋅。硼酸鋅在300℃開始釋放出結晶水,在鹵素化合物的作用下,生成鹵化硼、鹵化鋅,抑制和捕獲遊離的羥基,阻止燃燒連鎖反應;同時形成固相覆蓋層,隔絕周圍的氧氣,阻止火焰繼續燃燒並具有抑煙作用。硼酸鋅可以單獨使用,也可與其它阻燃劑複配使用。目前,主要產品有細粒硼酸鋅、耐熱硼酸鋅、無水硼酸鋅和高水硼酸鋅。

草酸鋁是氫氧化鋁衍生的結晶狀物,堿含量低。含有草酸鋁的高聚物燃燒時,放出H2O, CO及CO2,而不生成腐蝕性氣體,草酸鋁還能降低煙密度和生煙速度。由於草酸鋁的堿含量低,所以用其阻燃的電線、電纜的包覆料時,不影響材料的電氣性能。

現在已開發的5種以硫化鋅為基的阻燃劑,其中4種用於硬質PVC,另一種可用於軟質PVC,聚烯徑和尼龍。這類阻燃劑可提高材料的抗老化性能,且與玻纖有好的相容性和提高聚烯烴的熱穩定性。

4、磷及磷化合物的阻燃機理

磷及磷化合物很早就被用作阻燃劑使用,對它的阻燃機理研究得也較早,從磷化合物在不同反應區內所起阻燃作用可分為凝聚相中阻燃機理和蒸汽相中阻燃機理,有機磷系阻燃劑在凝聚相中發揮阻燃作用。其阻燃機理如下:

在燃燒時,磷化合物分解生成磷酸的非燃性液態膜,其沸點可達300℃。同時,磷酸又進一步脫水生成偏磷酸,偏磷酸進一步聚合生成聚偏磷酸。在這個過程中,不僅由磷酸生成的覆蓋層起到覆蓋效應,而且由於生成的聚偏磷酸是強酸,是很強的脫水劑,使聚合物脫水而炭化,改變了聚合物燃燒過程的模式並在其表面形成碳膜以隔絕空氣,從而發揮更強的阻燃效果。

磷系阻燃劑的阻燃作用主要體現在火災初期的高聚物分解階段,因其能促進聚合物脫水發化,從而減少聚合物因熱分解而產生的可燃性氣體的數量,並且所生成的碳膜還能隔絕外界空氣和熱。通常,磷系阻燃劑對含氧聚合物的作用效果最佳,主要被用在含羥基的纖維素、聚氨酯、聚酯等聚合物中。對於不含氧的烴類聚合物,磷系阻燃劑的作用效果就比較小。

含磷阻燃劑也是一種自由基捕獲劑,利用質譜技術發現,任何含磷化合物在聚合物燃燒時都有PO·形成。它可以與火焰區域中的氫原子結合,起到抑制火焰的作用。另外,磷系阻燃劑在阻燃過程中產生的水分,一方面可以降低凝聚相的溫度,另一方面可以稀釋氣相中可燃物的濃度,從而更好地起到阻燃作用。

5、阻燃劑協同阻燃機理

含鹵阻燃劑與含磷阻燃劑配合使用能產生顯著的協同效應。對於鹵-磷阻燃協同效應,人們提出鹵-磷配合使用能互相促進分解,並形成比單獨使用具有更強阻燃效果的鹵-磷化合物及其轉化物PBr3、PBr·、POBr3等。用裂解氣相色譜、差熱分析、差示掃描量熱分析、氧指數測定、阻燃劑程式升溫觀察等方法對鹵一磷協同效應進行的研究表明,鹵-磷配合使用時阻燃劑的分解溫度比單獨使用時略低,且分解非常劇烈,燃燒區的氯磷化合物及其水解產物形成的煙氣雲團能較長時間逗留在燃燒區,形成強大的氣相隔離層。

關於磷-氮相互作用機理研究得不夠完善,一般認為用氮化物(如尿、氰胺、胍、雙氰胺、羥甲基三聚氰胺等)能促進磷酸與纖維素的磷醯化反應。形成的磷酸胺更易於纖維素發生成酯反應,這種酯的熱穩定性較磷酸酯的熱穩定性好。磷-氮阻燃體系能促使糖類在較低溫度下分解形成焦炭和水,並增加焦炭殘留物生產量,從而提高阻燃效果。磷化物和氮化物在高溫下形成膨脹性焦炭層,它起著隔熱阻氧保護層的作用,含氮化合物起著發泡劑和焦炭增強劑的作用。基本元素分析得知,殘留物中含氮、磷、氧三種元素,它們在火焰溫度下形成熱穩定性的無定形物,猶如玻璃體,作為纖維素的一個絕熱保護層。

三氧化二銻不能單獨作為阻燃劑(含鹵聚合物除外),但與鹵類阻燃劑並用則有很大的協同增強效應。這是因為三氧化二銻在鹵化物存在的情況下,燃燒時所生成的SbCl3,SbBr3等鹵化銻的相對密度很大,覆蓋在聚合物表面起覆蓋效應,並且在氣態時也有捕捉自由基的作用。例如,三氧化二銻與氯類阻燃劑並用時,由於氯化物受熱而分解出氯化氫,氯化氫和三氧化二銻反應生成三氯化銻和氯氧化銻,氯氧化銻受熱分解繼續生成三氯化銻。

水合硼酸鋅與鹵系阻燃劑配合使用具有良好的協同效應。在燃燒條件下,它們及其裂解產物之間通過相互作用,幾乎能使所有阻燃元素都能發揮阻燃作用。水合硼酸鋅與鹵系阻燃劑反應生成二鹵化鋅和三鹵化硼,它們能在氣相中捕獲HO·、 H·,在固相中形成玻璃狀隔離層,隔熱,隔氧,生成的水稀釋燃燒區的氧並帶走反應熱,因此能發揮較大的阻燃作用。

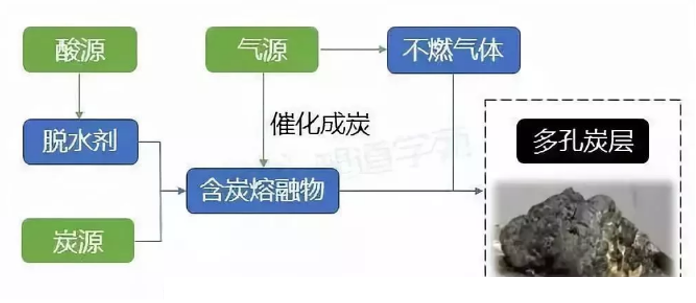

6、膨脹型阻燃體系阻燃機理

膨脹型阻燃劑主要由三部分組成:炭化劑(炭源)、炭化催化劑(酸源)、膨脹劑(氣源)。炭化劑為膨脹多孔炭層的炭源,一般是含碳豐富的多官能團(如—OH)物質,季戊四醇(PER)及其二縮醇、三縮醇是常用的炭化劑。炭化催化劑一般是可在加熱條件下釋放無機酸的化合物。無機酸要求沸點高,而氧化性不太強。聚磷酸銨(APP)為常用的炭化催化劑。膨脹劑為受熱放出惰性氣體的化合物,一般是銨類和醯胺類物質,如尿素、密胺、雙氰胺及其衍生物。

各組分的選擇準則如下:

(1)酸源:為了具有實用性,酸源必須能夠使含碳多元醇脫水。在火災發生前,我們不希望脫水反應發生,所以常用的酸源都是鹽或酯。酸源釋放酸必須在較低的溫度進行,尤其應低於多元醇的分解溫度。如果有機部分有助於成炭,使用有機磷化物效果更好。

(2)炭源:炭源的有效性與碳含量及活性羥基的數量有關。炭源應在其本身或基體分解前的較低溫度下與催化劑反應。

(3)氣源:發泡劑必須在適當的溫度分解,並釋放出大量氣體。發泡應在熔化後、固化前發生。適當的溫度與體系有關。對於特定的膨脹阻燃聚合物體系,有時並不需要3個組分同時存在,有時聚合物本身可以充當其中的某一元素。使用以上準則可預測大多數體系的有效性。

膨脹型阻燃劑受熱時,炭化劑在炭化催化劑作用下脫水成炭,碳化物在膨脹劑分解的氣體作用下形成蓬鬆有孔封閉結構的炭層。一旦形成,其本身不燃,且可削弱聚合物與熱源間的熱傳導,並阻止氣體擴散。一旦燃燒得不到足夠的燃料和氧氣,燃燒的聚合物便會自熄。

此炭層經歷以下幾步形成:

(1)在較低溫度下由酸源放出能酯化多元醇和可作為脫水劑的無機酸。

(2)在稍高於釋放酸的溫度下,發生酯化反應,而體系中的胺則可作為酯化的催化劑。

(3)體系在酯化前或酯化過程中熔化。

(4)反應產生的水蒸汽和由氣源產生的不燃性氣體使熔融體系膨脹發泡。

(5)反應接近完成時,體系膠化和固化,最後形成多孔泡沫炭層。

在上面論述的基礎上,看上去似乎任何含有這幾種官能團的化合物都能發泡,只是發泡的程度不同,其實這是錯誤的。為了發泡,各步反應必須幾乎同時發生,但又必須按嚴格的順序進行。膨脹型阻燃劑也可能具有氣相阻燃作用,因為磷-氮-碳體系遇熱可能產生NO及NH3,而它們也能使自由基結合而導致燃燒鏈反應終止。

膨脹型阻燃體系主要成分可分為酸源、炭源、氣源三個部分。酸源一般為無機酸或加熱至100-250℃時生成無機酸的化合物,如磷酸、硫酸、硼酸、各種磷酸銨鹽、磷酸酯和硼酸鹽等;碳源(成炭劑)是形成泡沫炭化層的基礎,一般為富碳的多羥基化合物,如澱粉、季戊四醇和它的二聚物、三聚物以及含有輕基的有機樹脂等;氣源(發泡源)多為胺或醯胺類化合物,如三聚氰胺、雙氰胺、聚磷酸胺等。

膨脹體系成炭的結構複雜,影響因素眾多。聚合物主體的化學結構和物理特性、膨脹阻燃劑的組成、燃燒和裂解時的條件(如溫度和氧含量)、交聯的反應速率等等諸多因素都會對膨脹成炭的結構產生影響。而膨脹炭層的熱保護效應不僅取決於焦炭產量、炭層高度、炭層結構、保護炭層的熱穩定性,也取決於炭層的化學結構,尤其是環狀結構的出現增加了熱穩定性,此外還有化學鍵的強度以及交聯鍵的數量。

氣源膨脹型阻燃體系阻燃機理普遍認為是凝聚相阻燃,首先聚磷酸胺受熱分解,生成具有強脫水作用的磷酸和焦磷酸,使季戊四醇酯化,進而脫水炭化,反應形成的水蒸汽及三聚氰胺分解的氨氣使炭層膨脹,最終形成一層多微孔的炭層,從而隔絕空氣和熱傳導,保護聚合物主體,達到阻燃目的。

膨脹型阻燃劑添加到聚合物材料中,必須具備以下性質:熱穩定性好,能經受聚合物加工過程中200℃以上的高溫;由於熱降解要釋放出大量揮發性物質,並形成殘渣,因而該過程不應對膨脹發泡過程產生不良影響;該類阻燃劑系均勻分佈在聚合物中,在材料燃燒時能形成一層完全覆蓋在材料表面的膨脹炭質;阻燃劑必須與被阻燃高聚物有良好的相容性,不能與高聚物和添加劑發生不良作用,不能過多惡化材料的物理、機械性能。膨脹型阻燃劑優於一般的阻燃劑之處在於無鹵、無氧化銻:低煙、少毒、無腐蝕性氣體;膨脹阻燃劑生成的炭層可以吸附熔融著火的聚合物,防止其滴落傳播火災。

7、銨鹽的阻燃機理

銨鹽的熱穩定性較差,受熱時釋放出氨氣,如〔NH4)2SO4,其分解過程如下:

〔NH4)2SO4→NH4HSO4

NH4HSO4→H2SO4+NH3↑

釋放出的氨氣為難燃性氣體,它稀釋了空氣中氧;形成的H2SO4起著脫水炭化催化劑的作用。通常認為後一種作用是主要的。另外的實驗表明,NH3在火中還發生下列反應:

NH3 +O2→N2+H2O

並伴有深度氧化產物N2O4等,從中可看出NH3不僅有物理阻燃作用,而且還有化學阻燃作用。

8、納米複合阻燃材料阻燃機理

納米複合材料單獨提出來,雖然都屬於複合阻燃,但其原理有點不同。納米複合材料是指將材料中的一個或多個組分以納米尺寸或分子水準地分散在另一個組分基體中,此研究只有十幾年的歷史。實驗表明,因納米材料以超細的尺寸存在,所以各種類型的納米複合材料的性能比其相應的宏觀或微米級複合材料均有較大的改善,其中材料的熱穩定性和阻燃性能也會較大幅度的提高。

某些鱗片狀無機物能夠在物理和化學的作用下碎裂成納米尺寸的結構微區,其片層間距一般在零點幾到幾個納米,它們不僅可以讓某些聚合物插層進入納米尺寸的夾層空間中,形成“插層型納米複合材料”,而且,無機夾層還會被聚合物撐開形成長徑比很大的單片狀無機物,均勻地分散在聚合物的基體中,形成“層離型納米複合材料”。利用多孔或層狀無機化合物的特性,製備無機/聚合物納米複合材料,在熱分解和燃燒過程中,可能形成炭及無機鹽多層結構,起到隔熱及阻止可燃氣體逸出的作用,使高聚物得以阻燃。

另外,用無機/聚合物納米複合材料還具有防腐、防滲漏、耐磨耐候的作用。目前已在尼龍/粘土納米複合材料、PS/粘土納米複合材料、PET/粘土納米複合材料、PBT/粘土納米複合材料、PP/粘土納米複合材料等納米複合材料的研究方面取得了可喜的成績。

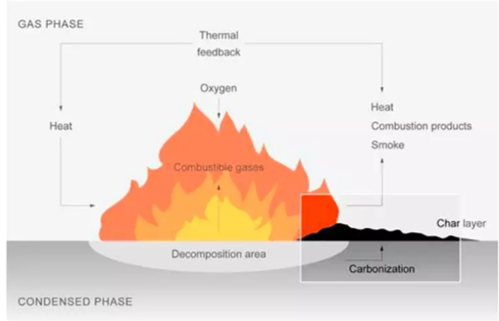

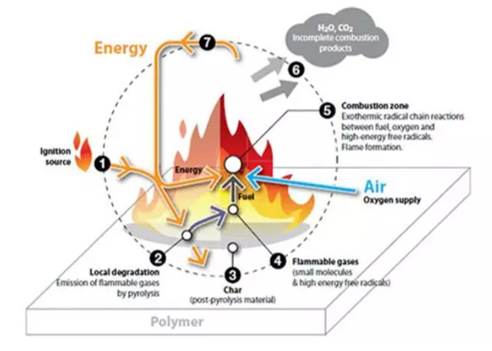

聚合物的燃燒,是一個非常激烈複雜的熱氧化反應,具有冒發濃煙或熾烈火焰的特徵。燃燒的一般過程是在外界熱源的不斷加熱下,聚合物先與空氣中的氧發生自由基鏈式降解反應,產生揮發性可燃物,該物達到一定濃度和溫度時就會著火燃燒起來,燃燒所放出的一部分熱量供給正在降解的聚合物,進一步加劇其降解,產生更多的可燃性氣體,火焰在很短的時間內就會迅速蔓延而造成一場大火。