康達科技集團(Qanta Group), 是全球领先的有机硅解决方案供应商之一,致力于提供个性化的有机硅解决方案。其拥有从金属硅到特种有机硅材料的全方位产品供应链。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上历史,与全球500强企业有合作销售经验,是一家集科研,开发,生产及销售为一体的国家级高新技术企业,拥有国际化品质,技术和管理及提供一条龙Silicone 材料应用整合。公司拥有广泛的销售和研发网络,可提供有利于未来可持续发展的创新技术和基于市场需求的解决方案

1935年,第一个应用硅基(SBT)技术出现,美国学者海德和苏联学者安德里阿诺夫开发了有机硅的工业应用,通过水解反应制得有机硅聚合物,诞生了第一代有机硅产品——硅树脂;1943年硅树脂利用直接法合成的有机硅单体实现了工业化生产,并作为耐高温绝缘涂料使用。

经过几十年的发展,涂料上使用的有机硅材料已不仅仅限于硅树脂,随着电子工业的发展,以硅橡胶为基料的涂料、油墨也迅速发展起来。为改善涂料的性能,各种硅油及其二次加工品,作为涂料的功能性助剂,也得到广泛的应用。从广义上讲,织物整理剂、皮革涂饰剂和纸张隔离剂也是织物、皮革和纸张表面的有机硅涂料,只是涂料行业目前没有将它们归人在内。

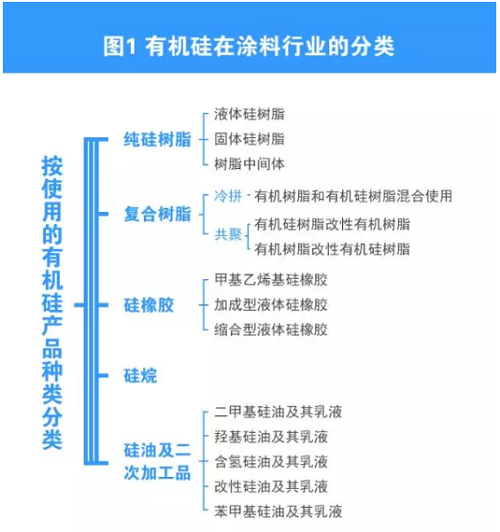

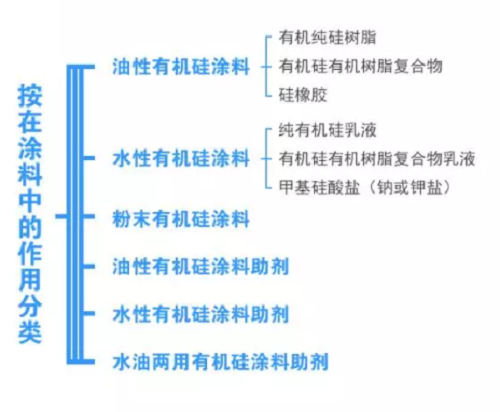

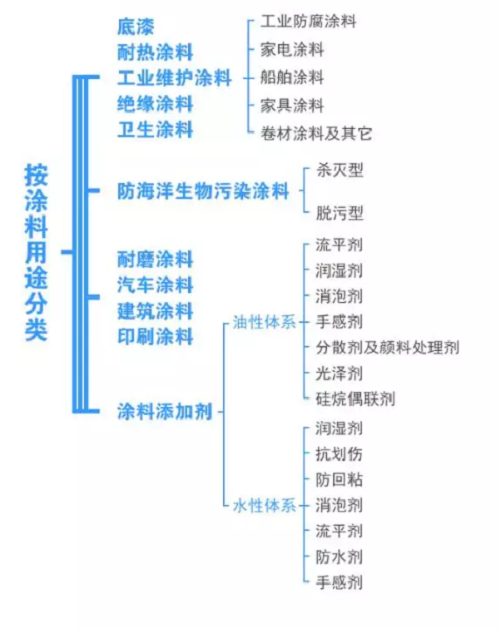

有机硅材料在涂料行业的分类

有机硅材料在涂料行业主要按所使用的有机硅产品种类、在涂料中的作用及涂料用途分类具体见图1。

有机硅在涂料中的应用

有机硅在涂料(包括油墨)中的应用技术已从专业、高性能的涂料向更广泛的领域发展。通过应用有机硅技术可提高涂料的绝缘性、耐热性、耐候性、防污性、耐磨性及其它性能,下面按照其用途进行介绍。

1.绝缘材料

硅树脂作为涂料的第一个应用技术就是硅树脂浸渍的玻纤布胶带,作为美国海军潜水艇上的电线绝缘保护层。我国在20世纪50年代开发出硅树脂,在起步阶段也主要用于H级电机线圈的绝缘浸渍、H级电机的丝包线和槽绝缘用玻纤布的浸渍、玻璃纤维绝缘套管的浸渍、绝缘用的云母带等等。

因此纯硅树脂作为绝缘涂料是最老的有机硅产品。老工艺生产的纯硅树脂具有耐高温、耐候性、绝缘性好等其它通用有机树脂无法比拟的优点,但也存在固化温度高、固化时间长、附着力差、高温下回粘等缺点。随着科学技术的发展,新材料的开发,有机硅已不是唯一的H级绝缘涂料,出现了如聚酰亚胺和聚酯等高性能的有机树脂H级绝缘漆。

因此,为了适应形势需要,有机硅涂料必须向新工艺、新技术、新品种、新用途方向发展。通过硅树脂生产工艺的改革以及用有机树脂和硅树脂冷拼或共聚改性等新技术,硅树脂的三个缺陷已得到大大的改善,有机硅涂料的应用领域也因此得到拓展。

2.底漆

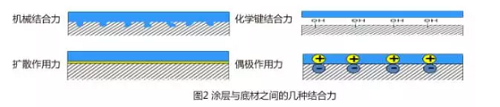

涂层与底材之间的结合力包括机械结合力、化学键合力、扩散作用力和偶极作用力。结合力的大小直接影响涂层的附着力。

改善涂层与底材间附着力的方法主要有:底材打磨、喷砂、降低涂料的施工黏度、提高施工温度、改善底材的润湿性(采用溶剂擦拭、电晕、火焰烧、氧化剂处理等方法),与有机硅相关的是使用附着力促进剂,也就是使用底漆,用于底漆的有机硅材料主要是硅烷。烷氧基硅烷可以改善涂料和底材的附着力、流动性、流平性、耐磨性、颜填料的分散性、耐水性和耐盐雾性,已广泛地应用在各种金属和含硅材料的底漆配方中。

*附着力促进剂

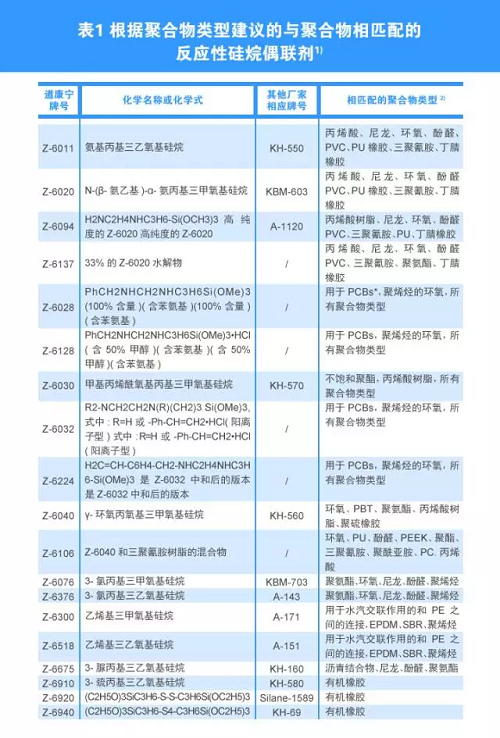

烷氧基硅烷(主要是各种硅烷偶联剂)作为附着力促进剂必须用在涂层与基材的界面或密封胶和粘接剂材料之间的界面,以增加粘性。使用附着力促进剂作为底漆通常是将硅烷配成0.5% ~5% 的乙醇或醇水稀释液后,采用涂敷或喷涂方式附着在基材表面。使用硅烷底漆除增加粘性外,还可改善疏水性、耐紫外线、耐候性、热稳定性、表面活性、耐化学品和防腐性能。选择附着力促进剂需与涂料中的有机分子相匹配,常见的附着力促进剂与聚合物的匹配性见表1。

注:1)KH一为国产牌号,KBM一为信越公司牌号,A一为迈图公司牌号,Silane一为Winchem马来西亚私人有限公司牌号;2)PVC为聚氯乙烯,PU为聚氨酯,PCBs为多氯联苯,PBT为聚对苯二甲酸丁二醇酯,PEEK为聚醚醚酮,PC为聚碳酸酯,EPDM为三元乙丙橡胶,SBR为通用型合成橡胶。

*铬替代品

金属表面还可进行铬化处理。它是用铬酸盐溶液与金属作用,在其表面形成三价或六价铬化层的过程,多用于铝、镁及其合金的处理;对钢铁也能形成铬化层,但很少单独使用。由于铬对环境有污染,所以人们开始寻找铬的替代品。1983年发现,金属表面用丙烯酸共聚物、环氧树脂、硅溶胶和三烷氧基硅烷组成的底漆涂装后,可提供卓越的可涂性、脱脂性和耐腐蚀性;20年后,人们发现,不含丙烯酸共聚物或环氧树脂的耐洗涤底漆也能提供类似的性能。

*带锈防腐蚀底漆

国内研究出一种带锈防腐蚀涂料,用作金属底漆。当金属表面除锈不彻底时,可以使用该涂料直接刷涂在金属表面,且具有良好的附着力。涂料对铁锈还有稳定、转化和物理包封作用,把有害的铁锈转变成有用物质,从而提高了整个涂层的防腐蚀性能。它是以醇酸树脂为成膜物质,添加防锈颜料及其它助剂而成。加入硅烷偶联剂可使该底漆各项指标得到较大提高,特别是遮盖力、干燥时间、耐盐水性、耐酸碱性等。

3.耐热涂料

由于有机硅聚合物主链是一SI—O—SI一O一键,侧基是有机基,因此,兼有无机物和有机物的特性,耐高温性能优于大多数有机树脂。

用于涂料的树脂的耐热性按下列顺序递减:纯硅树脂>有机树脂改性硅树脂>有机硅改性有机树脂>无苯乙烯的丙烯酸树脂/聚羧酸树脂>聚酯/异氰尿酸三缩水甘油酯>环氧/羧基的聚酯>丙烯酸/异氰酸酯>聚酯/异氰酸>环氧/酚醛>环氧/双氰胺>环氧/胺,所以硅树脂是耐热涂料主要的成膜物质。

硅树脂的侧基将会影响硅树脂的耐热性(见表2)。

从表2可见,在250℃ 下侧基为苯基时具有最好的耐热性。因此甲基苯基硅树脂是品种最多、产量最大的硅树脂系列产品。随着苯基含量的增加,硅树脂的耐热性提高。如道康宁硅树脂的苯基/甲基比一般是1.1~1.2,而国产硅树脂的苯基/甲基比是0.3~0.5,所以道康宁硅树脂的耐热性一般比国产硅树脂高。

若将温度提高到400℃ 以上,硅树脂上所有的取代基都会氧化,那时含较多苯基的硅树脂的热质量损失率比甲基硅树脂更大。这是因为苯基比甲基质量大,当高温氧化时,失去的也多;另外,与羟基连在同一个硅原子上的苯基具有空间位阻效应,会导致硅树脂交联困难,硫化速率下降,使其物理性能下降。这一局限性需要依靠改进工艺和配方来解决。但从另一个角度看,苯基可改善硅树脂和有机树脂的相容性,这为用硅树脂改性有机树脂提供了有利条件。如果两者混溶性不好,树脂之间会形成明显的分界面,它是树脂的薄弱环节,也会降低漆膜的物理性能,所以在选择树脂时要考虑耐热性、物理性能、硫化速率和相容性这些不同需要之间的平衡。

纯硅树脂的耐热性一般只有180~200℃ 。作为耐热涂料,在硅树脂中添加颜料或固体填料是重要的。颜料种类对硅树脂涂料耐温性的影响见表3。

金属填料具有高导热性,可转移涂布基材上的热量;另外由于硅树脂被氧化,金属粒子和硅树脂融合,形成稳定的含金属一硅氧烷键的类似陶瓷涂层的结构。如果在配方中多加补强填料(如云母粉或硅灰石粉),可获得更好的热稳定性。即使是有机硅改性有机树脂或有机树脂改性硅树脂,添加颜填料也能大大提高其耐热温度(见表4)。

从表4可见,纯硅树脂的耐高温性能优于有机树脂;对于硅树脂改性有机树脂,随着硅树脂含量的增加,其耐高温性能也大大提高;因此,硅树脂改性有机树脂或有机树脂改性硅树脂的耐高温涂料纷纷上市,大大增加了耐高温涂料的品种。

耐高温涂料一般使用耐高温的无机颜填料。常用的金属颜料是铝粉或锌粉,白色颜料是二氧化钛,黑色颜料是无机黑、石墨、灯黑和碳黑,黄色颜料是镉黄、氧化铁黄、锌铬黄、耐晒黄,红色颜料是镉红、氧化铁红,蓝色颜料是酞青蓝、无机蓝,绿色颜料是氧化铬绿、酞青绿、无机绿,棕色颜料是氧化铁棕、无机棕;常用的填料有湿法云母、微粉化云母、硅酸镁、硅酸铝、二氧化硅、硅藻土和硬脂酸铝等。

加入耐高温颜料或填料的耐高温涂料主要应用于烟囱、汽车消声器和排气管、锅炉、烤箱、蒸汽管道、烧烤架、炊具、热交换器、焚化炉、木材燃烧炉、壁炉插条和门、空间加热器、照明灯具和灯泡、手提油炉、厨灶和洗衣店的干衣机等。

4.工业维护涂料

工业维护涂料主要用在工业防腐、家电、船舶水上部分、家具和卷材等方面。早年考虑到有机硅成本较高,工业维护涂料多选用有机树脂涂料。近年来由于石油价格持续上涨,涂料市场的发展趋势是减少挥发性有机化合物(VOC)的排放和降低成本。延长涂料的使用寿命是减少VOC排放和降低成本的途径之一。在有机树脂中引入有机硅是延长涂料寿命的一个好方法。

通过测算发现,涂料施工的总成本=附加成本(生产停工期费用+表面处理费用+涂装工时费用+废物处理费用) +涂料成本。

附加成本往往大于涂料成本。

市场对涂料排放物的控制、涂料施工总成本的控制以及技术的发展对涂料性能的要求提高驱动了有机硅一有机树脂复合涂料在工业维护涂料中的发展。因为高效持久的复合涂料可降低涂料的附加成本。

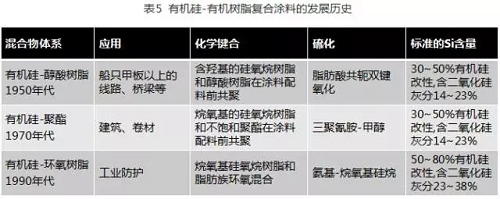

由冷拼和共聚法制得的有机硅一有机树脂配制的涂料得益于有机硅的耐紫外线和化学品性,同时也得益于有机树脂的固化机理和物理性能。现在的有机硅技术的研究集中在克服有机硅均聚物和有机均聚物之间的固有局限性上。其中最广泛引用的专利是关于有机硅在工业防护涂料中的应用,叙述了有机硅一有机树脂共聚物的一系列树脂体系,包括给环氧、聚氨酯、氨基化合物、砜、聚酯、聚苯硫醚和聚碳酸酯等有机树脂带来的优势。作为实际应用,复合涂料的开发已有50年以上的历史(见表5)。

典型的有机树脂和硅树脂各有特色:醇酸树脂价廉、持久性和抗水性优异;但抗紫外线性能差。聚氨酯(PU)具有优异的硬度、光泽、柔韧性、附着性,良好的耐磨性和耐候性;但对湿气敏感,异氰酸基有毒性。环氧树脂坚韧,附着性、抗腐蚀、抗化学品性能优异;但耐紫外光、耐热性能差。常见的硅树脂是含苯基和甲基的低黏度聚合物,具有卓越的耐热性和耐紫外线性能,缺陷是硬树脂易脆,柔韧性树脂易磨损,耐溶剂性能差。

鉴于以上性能特色,有机硅一有机树脂涂料可进行性能互补,使之满足工业需要。早期复合涂料以有机硅一醇酸树脂为主, 目前主要是有机硅一环氧树脂。应用于环氧体系的有机硅有硅烷、硅树脂和硅油。双酚A型环氧树脂与有机硅的相容性差;脂环族环氧与有机硅的相容性最好,且具有抗紫外线性能;硅烷与环氧体系的相容性极好,可作为强极性溶剂加入;含苯基的有机硅与环氧体系的相容性较好,因此,在有机硅环氧复合体系中宜加入甲基苯基硅树脂。

有机硅一环氧复合涂料与双组分PU涂料比较有以下优势:降低劳动成本、减少喷涂时产生的气雾、高固体质量分数、膜厚度更薄、低VOC排放量、减少对人体的伤害;同时它还具有优良的耐候性、杰出的抗腐蚀性、卓越的抗辐射性能、耐污染和阻燃性能等。有机硅一环氧复合涂料涂覆一年后的光泽保持率比双组分PU涂料高出23个百分点。

近年来国内也开发出有机硅冷混改性醇酸树脂、有机硅改性不饱和聚酯树脂、有机硅改性氨基树脂和环氧改性有机硅耐高温涂料等,广泛用于各种工业维护涂料中:有机硅改性醇酸树脂涂料用于电视铁塔、化工设备、储罐、火车机车、桥梁钢结构、船上体结构、高速公路护栏等,有机硅与丙烯酸冷拼树脂用于建筑外墙涂料及彩钢板的现场补漆,有机硅改性聚酯用于卷钢涂料。

5.卫生涂料

食品卫生对于人体健康至关重要。在卫生保健和食品加工设备中需要达到卫生标准的涂料。达到卫生标准的方法要么是经常清洗,要么是对涂料表面进行活性杀菌。选择新的杀菌剂要经过多重审查,新的灭菌剂商品化需要昂贵的试验成本和繁琐的批准文件;相反,防止微生物污染可通过易清洁的涂料来实现,这样可减少许多麻烦。最常用的消毒方法是紫外线照射;然而,紫外线照射会降低有机树脂涂料的附着力和耐磨性,再用带有摩擦剂的清洁剂和化学消毒剂进行清洗就会破坏涂层的保护性能。如果在涂料中引入有机硅就能赋予涂层极好的耐紫外线性、憎水性、低表面能(20~22 mN/m)、不粘性和耐化学清洁剂性能,延长涂料使用寿命。

我国有机硅食品涂料在上世纪80年代已经开发,并制定了食品容器用有机硅防粘涂料卫生标准GB/T 11676-1989。它适用于由含羟基的聚甲基硅氧烷、聚甲基苯基硅氧烷组成的有机硅防粘涂料(如有机硅光釉),涂覆在铝板、镀锡铁板等金属表面,经自然挥发,高温烘烤固化成膜后作为食品模具防粘涂料。