康達科技集團(Qanta Group), 是全球领先的有机硅解决方案供应商之一,致力于提供个性化的有机硅解决方案。其拥有从金属硅到特种有机硅材料的全方位产品供应链。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上历史,与全球500强企业有合作销售经验,是一家集科研,开发,生产及销售为一体的国家级高新技术企业,拥有国际化品质,技术和管理及提供一条龙Silicone 材料应用整合。公司拥有广泛的销售和研发网络,可提供有利于未来可持续发展的创新技术和基于市场需求的解决方案

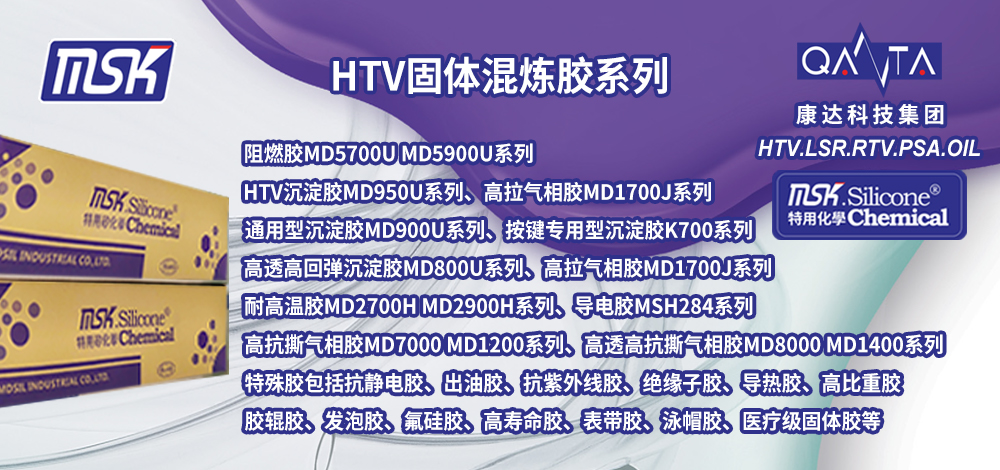

主要经营产品包括沉淀胶、气相胶、导电胶、阻燃胶、耐高温胶、绝缘子胶、出油胶、LSR液态射出型硅橡胶、自粘选择性接着液态射出胶、有机硅改质剂、硫化剂、脱模剂、发泡剂等。康达科技集团有机硅事业部二部经营产品专业应用在特殊塗布、延压、㨈出、射出、模压等硅膠制品行业。

产品广泛应用在在按键、密封圈、挤出管、胶辊、垫片、导电黑粒、阳极帽、电线电缆、绝缘子、自润滑油封、耐热、防火、运动器材和医疗保健等硅胶产品,为多数国际知名企业采用。

● 主要内容:原料及配合;加工工艺过程;性能测试。

● 配合系统:生胶,硫化体系,补强填充体系,防老体系,增塑及操作体系,特种配合体系。

● 加工过程:炼胶,压延,挤出,成型,硫化。

● 塑炼:定义为降低分子量,增加塑性,改善加工性能,制成可塑性符合要求的塑料胶。

● 混炼:定义为经过配合,将橡胶与配合剂均匀地混合和分散,制成混炼胶。

● 门尼粘度:用门尼粘度计测量的是橡胶的本体黏度,原理是将胶料填充在粘度计的模腔和转子之间,合模,在一定温度下(一般为100℃)预热(一般1min),令转子转动一定时间(一般4min)时测得的转矩值(N·m)。该值越大,表明胶

料的黏度越大,常用ML(1+4)100℃表示。

● 门尼焦烧:这是个表明胶料焦烧时间的指标,通常是在120℃下测定(加有硫化体系配合剂)从最低点起,上升5个门尼值的时间。这个时间越大表明胶料越不容易发生焦烧,加工越安全。

第一章 生胶

v 分类(按来源):天然橡胶(NR)和合成橡胶。合成橡胶又分为通用橡胶和特种橡胶。

v 通用橡胶:丁苯橡胶(SBR)、顺丁橡胶(BR)、异戊橡胶(IR)、丁腈橡胶(NBR)、氯丁橡胶(CR)、丁基橡胶(IIR)、乙丙橡胶(EPM,EPDM).

v 不饱和非极性橡胶:NR、SBR、BR、IR;不饱和极性橡胶:NBR、CR;饱和非极性橡胶:EPM、EPDM、IIR;

v 天然橡胶(NR)主要由顺—1,4—聚异戊二烯构成,其综合性能好。

v 丁苯橡胶(SBR)是丁二烯和苯乙烯的共聚物,是产量最大的通用橡胶,70%用于轮胎业,根据聚合方法分为乳聚丁苯和溶聚丁苯。

v 苯乙烯含量对丁苯橡胶性能的影响:随着苯乙烯含量的增加,其SBR的性能向聚苯乙烯趋近。表现为Tg、模量、硬度上升,耐热老化性变好,挤出收缩率变小,挤出物表面光滑,而耐磨性下降,弹性减小。

v 顺丁橡胶(BR)也称聚丁二烯橡胶,弹性最好的通用橡胶,滞后损失小,生热少。

v 乙丙橡胶(EPM,EPDM)属于碳链饱和非极性橡胶,耐臭氧老化性和耐热老化性是通用橡胶中最好的,被誉为不龟裂的橡胶。

v 丁基橡胶(IIR)的分子链上有密集的侧甲基,虽然它的不饱和度很低,但实际上它表现主要是链烷烃的特征,化学性质稳定且为非极性,归属为饱和橡胶,具有良好的气密性和阻尼性(即好的吸震性)。

v 丁腈橡胶(NBR)丁二烯和丙烯腈的共聚物,主要采用低温乳液聚合,其耐油性好,耐非极性介质最好。

v 氯丁橡胶(CR)是2—氯—1,3—丁二烯的乳液聚合物,其特点是阻燃性好(CR因含有氯原子而具有阻燃性,即不自燃,接触火焰时能燃烧,离火自熄,而BR不能自熄),耐老化性较好。

v 特种橡胶:一类是碳链饱和极性橡胶,一类是杂链橡胶。

v 碳链饱和极性橡胶具有饱和的极性的碳链,其极性由侧基提供的,侧基有两类:一类是卤素(氯或氟),另一类是酯基。其极性强弱取决于极性侧基的浓度与品种。

v 杂链橡胶:这类橡胶的分子链上有—Si—O—,—C—O—,—C—N—O—,—C—S—的,他们都是杂链的。

v 格林强度: 未硫化处理的橡胶拉伸强度。

第二章 橡胶的硫化体系

✧ 完整的硫黄硫化体系由硫化剂、活性剂、促进剂三部分组成。

✧ 硫化的化学反应历程:(1)诱导期;(2)交联反应;(3)网络熟化阶段

✧ 宏观硫化历程:(1)焦烧阶段;(2)热硫化阶段;(3)平坦硫化阶段;(4)过硫化阶段。

✧ 交联效率参数E:形成1 mol交联键所需要的平均硫黄原子的物质的量(mol),E值提高,硫黄用量增加,交联程度降低。

✧ 使用促进剂的目的(也是硫化促进剂的概念):大大地缩短硫化时间,减少硫磺用量,降低硫化温度,节省能耗,提高硫黄利用率,而且能显著提高橡胶的工艺性能和物理机械性能。

✧ 普通硫黄硫化体系(CV):硫化胶网络中70%以上是多硫交联键,具有较高的主链改性,硫化胶具有良好的初始疲劳性能,室温条件下具有优良的动静态性能,最大缺点是不耐热氧老化,硫化胶不能在较高温度下长期使用。

✧ 有效硫化体系(EV):硫化胶网络中单键和双键含量占90%以上,网络具有极少的主链改性,对硫黄利用率高,该体系的硫化胶具有较高的抗氧老化性能,但初始动态疲劳性能差,用于高温静态制品如密封制品、高温快速硫化体系。(为获得

有效硫化体系可采取两条途径,高促、低硫配和无硫配合)。

✧ 半有效硫化体系(SEV):硫化胶既具有适量的多硫键,又有适量的单、双硫交联键,使其既具有较好的动态性能,又有中等程度的耐热氧老化性能。

✧ 高温快速硫化体系:多使用单硫或双硫键含量高的有效EV和半有效SEV硫化体系,其硫化胶耐热氧老化性能好。高温硫化体系要求硫化速度快,焦烧倾向小,无喷霜现象

✧ 平衡硫化体系:该体系在较长的硫化周期内,硫化的平坦性较好,交联密度基本维持稳定,具有优良的耐热氧老化性和耐疲劳性,特别适合大型、厚制品的硫化。

✧ 过氧化物硫化胶的网络结构中的交联键为C—C键。

✧ 无硫硫化: 是指分子结构中含硫的有机或无机化合物,在硫化过程中能析出活性硫,参与交联过程,所以又称无硫硫化。

✧ 促进剂按 PH值可分为酸性中性和碱性三类;按促进速度可分为慢速级中速级准速级超速级和超超速级五类。

第三章 橡胶的补强与填充体系

Ø 补强:是指能使橡胶的拉伸强度,撕裂强度及耐磨性同时获得明显提高的作用。

Ø 填充:可起到增大体积,降低成本,改善加工工艺性能如减少半成品收缩率、提高半成品表面平坦性、提高硫化胶硬度及定伸应力等作用。

Ø 炭黑分类(按作用):(1)硬质炭黑 粒径在40 nm以下,补强性高,如超耐磨、中超耐磨、高耐磨炭黑;(2)软质炭黑 粒径在40 nm以上,补强性低,如半补强炭黑、热裂法炭黑等。

Ø 炭黑的三大基本性质(补强三要素):炭黑的粒径(或比表面积),结构性和表面活性。

Ø 炭黑的结构度:表征炭黑聚集体的主体形状的一种指标,它表明炭黑聚集体的链枝结构的发达程度。如果链枝结构不够发达,接近于球形的,那么它的结构度低;如果链枝多,则炭黑的结构度就高,常用DBP吸油值表示。

Ø 包容胶:是指在炭黑聚集体链枝结构中屏蔽(包藏)的那部分橡胶,又称吸留橡胶。

Ø 结合橡胶;也称炭黑凝胶,是指炭黑混炼胶中不能被橡胶的良溶剂溶解的那部分橡胶。

Ø 结合胶的生成原因(或途径):吸附在炭黑表面上的橡胶分子链与炭黑的表面基团结合,或者橡胶在加工过程中经过混炼和硫化产生大量橡胶自由基或离子与炭黑结合,发生化学吸附;炭黑离子表面对橡胶大分子链那些吸附力大于溶解力的物理吸附。

Ø 白炭黑:用作补强剂,效果仅次于炭黑,制备方法有气相法和沉淀法,测定表明,白炭黑表面有羟基、硅氧烷基。因为白炭黑表面的吸附作用强,所以用白炭黑作补强剂时,常添加胺类或醇类以改善其补强性能。

第四章 橡胶的老化与防护

✓ 橡胶老化:橡胶和橡胶制品在加工、贮存或使用过程中,因受外部环境因素的影响和作用,出现性能逐渐变坏,直至丧失使用价值的现象。

✓ 橡胶主要的老化类型:热氧老化,臭氧老化,光氧老化和疲劳老化。

✓ 热氧老化:橡胶或橡胶制品在贮存或使用过程中,因同时受到热和空气的作用而发生老化的现象。

✓ 疲劳老化:橡胶试样或制品在周期性应力和变形作用下出现损坏或发生不可逆的结构和性能的变化现象称为疲劳老化。

✓ 不饱和碳链橡胶的氧化都是按照自由基连锁反应机理进行的,反应具有自动催化特征:反应主产物过氧化氢起自动催化作用。

✓ 橡胶氧化过程中结构发生的变化有:降解,交联以及其他结构变化。天然橡胶、异戊二烯橡胶、丁基橡胶以降解为主;顺丁橡胶、丁腈橡胶、丁苯橡胶、氯丁橡胶以交联为主。

✓ 抑制橡胶氧化的方法:

A. 一是终止已经生成的活性自由基,使它不能进行链传递反应;

B. 二是分解不断生成的ROOH,防止它产生新的引发自由基。

✓ 抗氧剂的并用效能:

负效应:并用后产生的防护效能低于参加并用的各抗氧剂单独使用的防护效能之和;

加和效应:并用后产生的防护效能等于各抗氧剂单独使用效能之和;

协同效应:并用后的防护效能大于各抗氧剂单独使用的效能之和,是一种正效应。

第五章 增塑剂及其他操作助剂

1. 增塑剂按来源分为:石油系增塑剂;煤焦油系增塑剂;松油系增塑剂图片脂肪油系增塑剂;图片合成增塑剂。

2. 库尔兹(Kurtz)物理分析法:

计算出黏度密度常数(V.G.C)。 由折射率求出的比折光度 根据图表得出链烷烃(CP)、环烷烃(CN)和芳香烃(CA)所含的碳原子数。

芳香碳原子数占35%以上者称为芳香类油; 环烷碳原子数占30%~45%者称为环烷类油 链烷链的碳原子数占整个碳原子数的50%以上者称为链烷类油。3. 填充指数(E.I):SBR合成时,把高门尼粘度的SBR塑化为门尼粘度为53.0(在100℃)时

所需的油量份数叫做填充指数。

4. 软化力(S.P.):以一定量的油填充橡胶聚合物时,其门尼粘度下降率叫做油的软化力。

第六章 橡胶的特种配合体系

1.发泡剂分解与胶料硫化关系:

若发泡剂在热硫化前期(AB)分解,形成开孔结构;

若发泡剂在热硫化中期(BC)分解,则形成较多闭孔结构;

若在热硫化后期(CD)发泡,形成闭孔结构且泡孔较小;

若在D点和D点以后阶段发泡,这时因胶料已经全部交联,粘度太高,不能发泡。

2.间甲白直黏体系:是由甲醛给予体六亚甲基四胺(HMT)或亚甲基给予体、单体间苯二酚或树脂型间苯二酚给予体和白炭黑组成的三组分粘合体系,又称HRH体系。(即六亚甲基四胺、间苯二酚、白炭黑三组分)

3.阻燃剂:是指能保护材料不着火或使火焰难以蔓延的配合剂。分为反应型和添加型。

4. 卤素阻燃剂阻燃原理:分解时产生卤化氢不燃性气体,具有稀释效应和覆盖效应,而且,卤化氢能与燃烧过程中产生的·OH反应,抑制高聚物燃烧的连锁反应,起抑制效应。

5.有机磷系阻燃剂阻燃原理:在燃烧时,磷化合物分解生成磷酸的非燃性液态膜,起覆盖效应,同时磷酸进一步脱水生成偏磷酸,偏磷酸进一步缩合生成聚偏磷酸,使高聚物脱水而炭化,改变了高聚物燃烧过程的模式,并在其表面形成炭膜,以隔绝

空气和阻止可燃性气体的产生,从而发挥更强的阻燃效果。

6.着色剂按化学组成分类:颜料和染料。

7.颜料:是指不溶于水和溶剂,不溶于被着色物质,也不与其发生化学反应的有色物质。

第七章 橡胶的共混与改性

1. 橡胶共混的目的:改善现有橡胶性能上的不足,例如天然橡胶,因具有良好的综合力学性能和加工性能,被广泛应用,但它的耐热氧老化性,耐臭氧老化性,耐油性及耐化学介质性欠佳。多数合成橡胶的加工性能较差,力学性能也不理想,常给生产带来困难,这些合成橡胶与天然橡胶掺混使用,性能互补,特别改善了合成橡胶的加工性。

2. 聚合物共混物的形态结构:

单相连续结构 就是共混物中的一相为连续相(海相),另一相与不连续的形式分散于连续相中,这种不连续的相称为分散相(岛相),这种结构又形象地称为海-岛结构;

两相连续结构 是指共混物中两组分聚合物相互贯穿交叉形成的相态结构。由于两聚合物贯穿交叉比较均匀,以至于无法区分哪个是连续相,哪个是分散相,故将其称为两相连续结构。

3. 橡胶共混物共交联的表征:

将两种聚合物混炼胶的胶片叠合在一起,硫化以后做剥离试验,若两胶片轻而易举的分开,说明两相间没有发生交联,反之则发生了交联。

将共混物硫化胶用溶剂溶胀,然后用电子显微镜观察,若两相聚合物界面清晰,则两相间没有发生交联,若界面模糊说明发生了交联。

4. 改善不相容聚合物相容性的方法有:

一是向共混体系中添加相容剂(均匀剂、增容剂)一起共混;

二是预先对聚合物进行化学改性,在分子链中引入能发生相互作用或反应性基团,在实际生产中多采用前法。