康達科技集團(Qanta Group), 是全球领先的有机硅解决方案供应商之一,致力于提供个性化的有机硅解决方案。其拥有从金属硅到特种有机硅材料的全方位产品供应链。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上历史,与全球500强企业有合作销售经验,是一家集科研,开发,生产及销售为一体的国家级高新技术企业,拥有国际化品质,技术和管理及提供一条龙Silicone 材料应用整合。公司拥有广泛的销售和研发网络,可提供有利于未来可持续发展的创新技术和基于市场需求的解决方案

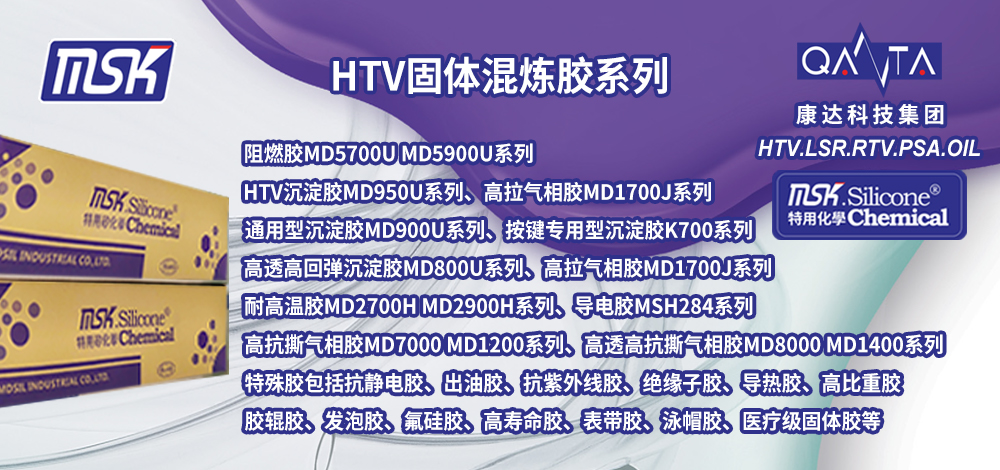

主要经营产品包括沉淀胶、气相胶、导电胶、阻燃胶、耐高温胶、绝缘子胶、出油胶、LSR液态射出型硅橡胶、自粘选择性接着液态射出胶、有机硅改质剂、硫化剂、脱模剂、发泡剂等。康达科技集团有机硅事业部二部经营产品专业应用在特殊塗布、延压、㨈出、射出、模压等硅膠制品行业。

产品广泛应用在在按键、密封圈、挤出管、胶辊、垫片、导电黑粒、阳极帽、电线电缆、绝缘子、自润滑油封、耐热、防火、运动器材和医疗保健等硅胶产品,为多数国际知名企业采用。

一、性能参数

1、拉伸性能

拉伸性能 是所有胶料应首先考虑的性能,包括拉伸强度、定伸应力、伸长率、扯断伸长率和扯断永久变形,以及应力——应变曲线。拉伸强度是试样拉伸至断裂的最大拉伸应力。定伸应力(定伸模量)是在规定伸长时达到的应力(模量)。伸长率是试样受拉伸应力而引起的变形,用伸长增量与原长之比的百分数表示。扯断伸长率则是试样拉断时的伸长率。扯断永久变形是拉伸断裂后标距部分的残余变形。

2、硬度

表示橡胶抵抗外力压入的能力,也是所有胶料的基本性能。橡胶的硬度在一定程度上与其他一些性能相关。例如,胶料的硬度愈高,相对地说,强度就较大,伸长率较小,耐磨性较好,而耐低温性能就较差。高硬度橡胶能抗高压下挤压破坏。因此应根据零件工作特性选用合适的硬度.目前国内一般用邵尔A(HS A)型硬度计测定橡胶的硬度,与国际橡胶硬度值相接近。

3、压缩性能

压缩性能 橡胶密封件通常处于受压缩状态。由于橡胶的粘弹性,橡胶受压缩后,压缩应力会随时间而减小,表现为压缩应力松弛;除去压力后,不能恢复原来的外形,表现为压缩永久变形。在高温油介质中,这些现象更为显著.它们会影响密封件的密封性能,是密封件用胶料的重要性能之一.

4、低温性能

低温性能 通常采用以下三种方法表示橡胶的耐低温性能。

1)最常用的是脆性温度,是指试样在低温受一定的冲击力时出现破裂的最高温度,可用于比较不同胶料的低温性能。但由于橡胶的工作状态与试验条件不同,橡胶的脆性温度并不表示橡胶件的最低工作温度,尤其在油介质中。

2)低温回缩温度 是在室温下将试片拉伸至一定长度,然后固定,迅速冷却到冻结温度以下,达到温度平衡后松开试片,并以一定速度升温,记录试片回缩10%、30%、50%和70%时的温度,分别以TR10、

TR30、TR50和TR70表示。材料标准中一般以TR10作为标准,与橡胶脆性温度相接近。

3)耐寒系数,一般是将试样在室温压缩到一定的变形量,然后在规定的低温下冷冻,再卸除负荷让其在低温下恢复,恢复量与压缩量之比称为压缩耐寒系数。系数愈大,橡胶的耐寒性愈好。

5、耐油性能

耐油性能 橡胶在油介质中(燃油、润滑油、液压油等),特别在较高温度下,会导致膨胀、软化和降低强度、硬度,同时橡胶中的增塑剂或可溶性物质可能被油浸出,导致重量减轻,体积减小,引起泄漏。因此橡胶的耐油性是在油介质中工作胶料的重要性能.一般是在一定温度下在油中浸泡若干时间后测定其重量变化、体积变化以及强度、伸长率和硬度的变化.有时也可用耐油系数表示,即在介质中浸泡后的强度或伸长率与原始强度或伸长率之比

6、耐老化性能

耐老化性能 橡胶受氧(空气)、臭氧、热、光、水分和机械应力等因素的作用后会引起性能变坏,称为橡胶的老化。橡胶的耐老化性能可通过自然老化和人工加速老化试验(热老化、湿热老化、臭氧老化等)测定。耐老化性可用老化后试样的强度、伸长率或硬度等性能的变化表示,也可用老化系数表示,即老化后试样的拉伸强度、扯断伸长率或拉伸强度与扯断伸长率的相乘积与原始值之比,相应地称为按拉伸强度计算的老化系数(简称按强度计老化系数)、按扯断伸长率计算的老化系数(简称按伸长计老化系数)或按抗张积计算的老化系数(简称按抗张积计老化系数)。

7、其他性能

此外,减震用橡胶还应考虑其动态力学性能,如动态模量和阻尼;膜片材料还应考虑其断裂强度及疲劳性能;电绝缘用橡胶还应考虑其电性能;橡胶胶粘剂则要考虑其对各种被粘物胶接性能,包括剥离强度、扯离强度和剪切强度。

二、配方考虑生胶选择:

各常用橡胶性能比较

|

名称 |

天然胶 NR |

丁腈胶 NBR |

氯丁胶 CR |

丁苯胶 SBR |

顺丁胶 BR |

三元乙丙胶 EPDM |

氯磺化聚乙烯 CSM |

硅胶 Q |

|

物性 |

||||||||

|

耐侯性 |

可 |

可 |

优 |

可 |

否 |

优 |

优 |

优 |

|

耐 O 3 性 |

否 |

否 |

良 |

可 |

否 |

优 |

优 |

良 |

|

耐寒性 |

可 |

良 |

良 |

可 |

良 |

优 |

优 |

优 |

|

耐热性 |

优 |

良 |

可 |

可 - 良 |

优 |

优 |

可 |

优 |

|

耐燃性 |

否 |

否 |

良 |

否 |

否 |

否 |

良 |

否 |

|

耐酸性 |

良 |

良 |

可 |

良 |

良 |

良 - 优 |

良 |

良 |

|

耐碱性 |

良 |

良 |

良 |

良 |

良 |

良 - 优 |

良 |

否 |

|

耐磨耗性 |

良 - 优 |

优 |

优 |

良 |

良 |

良 |

优 |

良 |

|

耐蒸汽性 |

良 |

优 |

否 |

良 |

良 |

优 |

良 |

优 |

|

耐油性 |

否 |

优 |

良 |

否 |

否 |

否 |

良 |

否 |

|

耐化学品 |

良 |

可 |

良 |

可 |

否 |

良 |

优 |

否 |

|

压缩变形 |

优 |

良 |

优 |

优 |

良 |

良 |

可 |

优 |

|

撕裂强度 |

优 |

优 |

良 |

优 |

良 |

良 |

良 |

可 |

1、天然橡胶(NR)

天然橡胶(NR) 为异戊二烯聚合物。具有优良的回弹性,拉伸强度、伸长率、耐磨性,撕裂和压缩永久变形性能都优于大多数合成橡胶。适于制作轮胎、减震零件、缓冲绳和密封零件。不耐油,耐天候、臭氧、氧的性能较差。使用温度范围-60~100℃。

2、丁苯橡胶(SBR)

丁苯橡胶(SBR) 为丁二烯与苯乙烯的共聚物。含10%苯乙烯的丁苯-10有良好寒性,含 30%苯乙烯的丁苯—30耐磨性优良。适于制作轮胎和密封零件,制品耐油、耐老化性能较差。使用温度范围为-60~120℃。

3、氯丁橡胶(CR)

氯丁橡胶(CR) 为氯丁二烯聚合物,耐天候,耐臭氧老化,有自熄性,耐油性能仅次于丁腈橡胶,拉伸强度、伸长率、回弹性优良,与金属和织物粘结性很好。适于制作密封圈及密封型材、胶管、涂层、电线绝缘层、胶布及配制胶粘剂等。制品不耐合成双酯润滑油及磷酸酯液压油。使用温度范围—35~130℃.

4、丁腈橡胶( NBR)

丁腈橡胶( NBR) 为丁二烯丙烯腈的共聚物。一般含丙烯腈18%、26%或 40%,含量愈高,耐油、耐热、耐磨性能愈好,但耐寒性则相反。含羧基的丁腈橡胶,耐磨、耐高温、耐油性能优于丁腈橡胶.丁腈橡胶适于制作各种耐油密封零件、膜片、胶管和软油箱.制品不耐天候、不耐臭氧老化、不耐磷酸酯液压油。使用温度范围-55~130℃。

5、乙丙橡胶(EPM、 EPDM )

乙丙橡胶 为乙烯、丙烯的二元共聚物(EPM)或乙烯、丙烯、二烯类烯烃的三元共聚(EPDM)。耐天候、耐臭氧老化,耐蒸汽、磷酸酯液压油、酸、碱以及火箭燃料和氧化剂,电绝缘性能优良。适于制作磷酸酯液压油系统的密封零件、胶管及飞机、汽车门窗密封型材、胶布和电线绝缘层。制品不耐石油基油类。使用温度范围-60~150℃。

6、丁基橡胶( IIR)

丁基橡胶( IIR) 为异丁烯和异戊二烯的共聚物。耐天候、臭氧老化,耐磷酸酯液压油,耐酸、碱、火箭燃料及氧化剂,具有优良的介电性能和绝缘性能,透气性极小。适于制作轮胎内胎,门窗密封条,磷酸酯液压油系统的密封零件、胶管,电线的绝缘层,胶布和减震阻尼器。制品不耐石油基油类.使用温度范围—60~150℃。

7、氯磺化聚乙烯橡胶(CSM)

氯磺化聚乙烯橡胶(CSM) 耐天候及臭氧老化,耐油性随其氯含量增加而增加,耐酸碱,适于制作胶布、车用空滤器联接套,散热器排水管、密封垫、电缆套管、防腐涂层及软油箱外壁.使用温度范围—50~150℃.

8、聚氨酯橡胶

聚氨酯橡胶 为聚氨基甲酸酯。通常有聚酯型(AU)和聚醚型(EU)两种。具有优良伸强度、撕裂强度和耐磨性,耐油、耐臭氧极佳,也耐原子辐射。适于制作各种形状的密封能量吸收装臵、冲孔模板、振动阻尼装臵、机械支承垫片、柔性联接、防磨涂层、摩擦动力传动装臵、胶辊等。使用温度范围-60~80℃.不宜与酯、酮、磷酸酯液压油、浓酸、碱、蒸汽等接触。

9、聚硫橡胶(T)

聚硫橡胶(T) 为多硫烷烃聚合物,有固态聚硫橡胶和液态聚硫橡胶二种。耐油性好、耐天候老化,透气性小,电绝缘性亦佳。固态胶通常与丁睛橡胶并用制造燃油系统的密封零件、胶管和膜片,使用温度范围—50~100℃,短时间可达130℃.液态胶通常用于配制密封剂。

10、氯醇橡胶

氯醇橡胶 为环氧氯丙烷烃聚合物(CO),或环氧氯丙烷与环氧乙烷的二元共聚物(ECO),或加有第三单体(环氧丙烷)的三元共聚物。具有耐油、耐臭氧性能,耐热性比胶好,透气性小。适于制作密封垫圈和膜片。

11、丙烯酸酯橡胶(ACM)

丙烯酸酯橡胶(ACM) 是国际上发展起来的一种新型特种橡胶,具有优异的耐热、耐油、耐寒、耐臭氧等性能。根据需要,可与氟橡胶,丁睛橡胶,氯磺化聚乙烯、三元乙丙橡胶等并用,从而获得耐高温、耐油性能。广泛用于汽车、军事装备的高温油封材料、容器管道衬里胶粘剂及建筑物密封胶,隔音和减震制品特种电线电缆的外层护套等.

12、硅橡胶

硅橡胶 为聚硅氧烷。通常有二甲基硅橡胶(MQ),甲基乙烯基硅橡胶(MVQ),甲基苯基硅橡胶(MPQ),甲基苯基乙烯基硅橡胶(MPVQ)等。硅橡胶具有极佳的耐热、耐寒、耐老化性能,绝缘电阻、介电特性优异,导热性好,但强度和抗撕裂性较差,不耐油,价格较贵.一般适于制作密封圈、密封型材、氧气波纹管、膜片、减震器、绝缘材料、隔热海绵胶板。使用温度范围-70~280℃.

13、氟橡胶(FPM)

氟橡胶(FPM) 常用的有氟橡胶—26、氟橡胶—246,前者为偏氟乙烯和六氟丙烯的共聚物,后者为偏氟乙烯、四氟乙烯和六氟丙烯的共聚物.氟橡胶具有突出的耐热、耐油、耐酸、碱性能,老化性能及电绝缘性能优良,难燃,透气性小。但低温性能较差。一般使用温度范围—40~250℃,短时间可达300℃。适于制作各种要求耐热、耐油的密封零件、胶管、胶布和油箱,但价格较贵。

14、氟硅橡胶(MFQ)

氟硅橡胶(MFQ) 为含有氟代烷基的聚硅氧烷。耐油、耐化学品、耐热、耐寒、耐老化性能优异,但强度和抗撕裂性较低,价格昂贵。适于制作燃油、双酯润滑油、液压油系统的密封圈、膜片。使用温度范围—65~250℃.